短信碼登錄

密碼登錄

獲取短信驗證碼

獲取短信驗證碼

2024-01-22

馬衛(wèi)娜,李楊

(唐山不銹鋼有限責(zé)任公司,河北 唐山 063100)

摘 要:本文通過對軋機滾動軸承失效原因進行分析,結(jié)合1580軋線的實際生產(chǎn)情況,并通過規(guī)范軸承管理、加強軸承裝配質(zhì)量及在線跟蹤等措施,降低軸承燒損,保證軋線順利生產(chǎn)。

關(guān)鍵詞:軋機軸承;失效;預(yù)防措施

唐鋼不銹鋼公司1580熱扎生產(chǎn)線建于2008年,是一條新型的自動化程度較高的寬板軋制生產(chǎn)線。該線擁有1架粗軋機、7架精軋機,工作輥裝機16支應(yīng)用滾動軸承46套。軋線初期生產(chǎn)時頻繁發(fā)生滾動軸承燒損事故,導(dǎo)致軋線停車,為公司造成巨大的經(jīng)濟損失。因此規(guī)范軸承的使用和維護,降低軸承燒損,有效控制生產(chǎn)成本,提高軋機作業(yè)效率,成為我們亟待解決的一項課題。

1 軋機軸承的結(jié)構(gòu)和受力特點

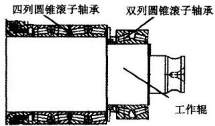

1580線精軋機工作輥采用美國鐵姆肯公司 (TIMKEN) 進口系列軸承,采用四列圓錐滾子做為主軸承,并配合雙列圓錐滾子止推軸承形式使用。該類型軸承由內(nèi)圈、滾子、保持架以及相關(guān)組件和外圈安裝組合而成,可承受徑向為主、軸向聯(lián)合載荷,滿足軋機的使用要求。軸承外圈與軋輥輥徑為間隙配合方式,安裝時將軸承裝入軸承箱內(nèi),然后再裝入軋輥軸頸。以下為軸承及軋輥裝配簡圖 。

圖1 工作輥軸承裝配簡圖

2 軸承失效原因分析

2.1 軸承失效形式:

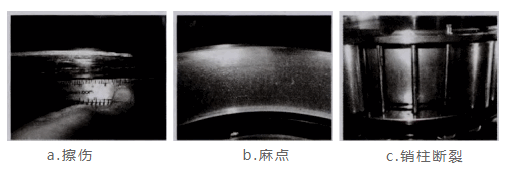

由于軸承屬于精密部件,且處在高溫、高熱、高壓水除鱗、氧化鐵皮飛濺環(huán)境下工作,引發(fā)軸承燒損的原因較為復(fù)雜。我們通過對燒損的軸承進行拆解,發(fā)現(xiàn)軸承配件有不同程度的損傷。如輥身側(cè)軸承內(nèi)孔擦傷,軸承內(nèi)、外圈滾道以及滾子有麻點;軸承珠粒滾子碎裂,銷柱發(fā)生斷裂;軋輥輥徑處擦傷等,以下為軸承受損圖片。

圖2 軸承受損圖況

2.2 軸承失效分析:

我們根據(jù)軸承結(jié)構(gòu)形式、受力特點以及對失效軸承的拆解觀察,總結(jié)了造成軸承燒損的以下原因:

軸承裝配不良造成軸承游隙改變:

軸承的安裝及配合對軸承在線使用極其關(guān)鍵,圓錐滾子軸承在出廠時內(nèi)部游隙值已經(jīng)調(diào)整好,在裝配時按照標號順序進行安裝,裝配四列圓錐軸承不保留間隙,裝配雙列圓錐止推軸承時,軸承與壓蓋間預(yù)留一定間隙(控制在0.3~0.5mm), 保證在線能 夠承受交變軸向壓力。由于未按要求合理控制間隙值,在線發(fā)生堆、卡鋼事故時,軋輥軸線交叉產(chǎn)生軸向力或軸承座發(fā)生偏載,軸承瞬間受力增大, 游隙被鎖死,將引起軸承燒損。

異物入侵軸承內(nèi)部造成燒損:

異物入侵對軸承損害非常直接。當(dāng)其顆粒較大時,在軸承旋轉(zhuǎn)過程中導(dǎo)致滾動體、軸承套工作面發(fā)生磨擦,破壞軸承滾動體,嚴重時可造成滾子斷裂;當(dāng)顆粒直徑小于軸承工作間隙時,異物碎屑進入到潤滑油中,會加劇軸承部件的磨損。如從上述圖中發(fā)現(xiàn)的輥頸和軸承滾道及滾子上有高點,形成局部應(yīng)力集中,導(dǎo)致部分剝落出現(xiàn)。軋機軸承屬于重載應(yīng)用,如果存在較大的局部應(yīng)力集中,同時在沖擊載荷的作用下會導(dǎo)致滾子碎裂,軸承失效。

潤滑系統(tǒng)不暢造成燒損:

軸承潤滑油是保證軸承平穩(wěn)、無憂運轉(zhuǎn)的基礎(chǔ),對軸承疲勞壽命和磨損、溫升、振動等有重要影響。1580線目前工作輥軸承采用油氣潤滑在線供油方式,采用美孚齒輪油-VG320。如在線油管接頭接觸不良,供油壓力不足或斷油,將加劇軸承接觸表面的磨損,軸承迅速升溫,軸承內(nèi)、外套圈過早出現(xiàn)碳化、裂紋等,降低軸承使用壽命。

軸承過載影響使用:

按軋制工藝的要求,各軋機架次負荷分配不均,使軸承長期在較大負荷下運行。如1580線精軋機組前幾架負荷偏大,經(jīng)過調(diào)查發(fā)現(xiàn)2、3架的軋機軸承燒損次數(shù)高于其它架次。同時在軋鋼工作中由于工藝、設(shè)備等事故出現(xiàn),使軸承在較短時間內(nèi)承受過載負荷。這些過載影響往往造成滾動體局部萌生疲勞裂紋,而引起軸承疲勞失效。

3 改進措施

從軸承的結(jié)構(gòu)特點及失效形式來分析,軸承使用涉及到軸承裝配、軋機操作及液壓潤滑多個環(huán)節(jié)。如有一方存在問題均可能導(dǎo)致在線軸承燒損事故,要考慮其軋制負荷、轉(zhuǎn)速、潤滑、溫升,并有針對性地采取防范措施。

3.1 加強軋線跟蹤檢測:

(1) 根據(jù)軋機工作狀態(tài),優(yōu)化軋制工藝,按不同帶鋼產(chǎn)品規(guī)格制定壓下規(guī)程,合理分配軋制載荷及控制轉(zhuǎn)速,避免軋鋼時發(fā)生明顯沖擊載 荷造成堆鋼、斷帶等情況,避免對軋輥軸承的損傷。

(2) 調(diào)整軋機軸向鎖緊及壓緊裝置,避免軸向竄動。軸承箱與機架牌坊的固定點與軸承座中心線相一致,以免產(chǎn)生力偶矩,使軸承偏載。

(3) 加強溫度檢測,應(yīng)用溫度計、測振儀對軸承座進行定量檢測,供油溫度超出正常預(yù)設(shè)范圍應(yīng)報警,避免軸承燒損嚴重。

(4) 加強在線油壓監(jiān)測,每次換輥后,設(shè)專人查看油氣接頭是否插到位,每一路連接油氣混合塊的透明塑料管內(nèi)是否油氣通暢,利用布條檢查氣密性,確保供油充足。

(5) 軋線每次進行換輥操作時,要求應(yīng)對拆卸下的油管和接頭進行保護,避免異物入侵油管,引起軸承污染。

3.2 加強軸承裝配精度:

加強軸承日常維護工作,避免軸承在裝配初期受到污染。安裝軸承在清潔干燥的環(huán)境下進行,保證裝配精度。

(1) 定期檢測牌坊窗口及軸承座襯板尺寸,控制基準偏差在0.3mm內(nèi),偏差較大時必須更換新襯板或加墊。

(2) 定期檢測軋機軸承座尺寸,對軸承座內(nèi)孔大于標準偏差0.15 mm, 對稱度大于標準偏差 0.20mm, 外形尺寸小于標準偏差0.50mm 的軸承座進行返修或報廢。

(3) 隨著軋制噸位的增加,在50萬t左右組織一次軸承全面拆解檢修。對軸承及組件進行清洗。按軸承的正確順序和標記字母安裝,每次檢修更換軸承外套承載區(qū)位置。

(4) 安裝軸承時控制好軸承間隙值,測量外圈端面與軸承箱蓋板縫隙寬度,根據(jù)需要添加不同厚度的金屬墊片,保證在正常要求范圍內(nèi);墊片必須壓實,并涂抹干油。

(5) 每2~3個月將軋輥端蓋螺絲拆掉,檢查軸承油、密封磨損等情況,縮短更換密封周期,基本使用2~4個月進行更換,避免雜物進入軸承內(nèi)部。

(6) 使用專用工具吊裝和存放軸承,避免磕碰。針對受損輕微的軸承進行修復(fù),使用300目的金相砂紙除銹拋光,打磨局部高點或剝落點。

(7) 定期清洗潤滑過濾網(wǎng)、接頭等裝置,對軸 承潤滑油進行化驗,檢測各項指標是否正常,保證 油質(zhì)良好。

4 結(jié)語

通過對燒損軸承進行分析,找出軸承失效的原因;通過優(yōu)化軋鋼工藝操作,實施在線點檢,加強軸承裝配精度,定期清洗軸承各組件等改進措施,經(jīng)過一系列的精心維護,降低了軸承燒損的發(fā)生率。

不銹鋼1580線通過采取以上改進措施,軸承燒損事故大大減少,同時提高軋機作業(yè)率,取得良好經(jīng)濟效益。

參考文獻

[1]蘇玉達.降低窄帶鋼熱軋機軸承消耗的措施[J]. 軋鋼,2003(3):57-58.[2]張海軍.四輥軋機工作輥軸承燒損原因分析及改進 [J].] 軸承,2007(12)14-15.

來源:《黑龍江冶金》

1